En la Planta de RAEE de Nodo Tau actualmente se recuperan por mes entre dos y tres toneladas de plástico obtenido de los residuos de aparatos eléctricos y electrónicos. La organización viene trabajando de forma sostenida en la clasificación y valorización del plástico. Valor agregado, capacitación e inclusión laboral de jóvenes en el marco de una articulación entre diferentes organizaciones. Un proyecto con impacto ambiental, social y económico.

Fotos: Diego Stabile

La Planta de Gestión de Residuos Informáticos motorizada por la Asociación Civil Nodo Tau viene trabajando, en conjunto con el Instituto para la Producción Popular y con el Grupo Obispo Angelelli de Rosario, en la clasificación y valorización del plástico obtenido de los residuos de aparatos eléctricos y electrónicos (RAEE). Una de las primeras etapas del proceso que hacen habitualmente en la Planta tiene que ver con el desarmado completo de los componentes de aquellos aparatos que reciben, entre los cuales se encuentran impresoras, CPU, monitores, router, televisores. En esa instancia de desarme obtienen chatarra, plaquetas electrónicas y mucho plástico. Así lo describe Eduardo Rodríguez, ingeniero electrónico y miembro fundador de Nodo Tau. “Es un elemento interesante que tiene poco peso y que representa mucho volumen, es la carcasa, la parte de afuera del aparato”. El plástico que obtienen representa en volumen aproximadamente un treinta por ciento del aparato.

Julián Pasqualini, que es ingeniero químico y está haciendo la especialización en ingeniería sanitaria en la UNR, forma parte del Instituto para la Producción Popular (IPP) de Rosario. Se sumó a trabajar con la Planta de RAEE de Nodo Tau a partir de un problema concreto que debían resolver: qué hacer con tanto volumen de plástico. Un problema general de los RAEE es la dificultad para clasificar los plásticos, identificando los diferentes tipos de resina que no pueden mezclarse entre sí. “Si no somos capaces de resolver bien ese tema no podemos pasar al proceso productivo de recuperación. Empezamos a investigar que se está haciendo en otras partes del mundo, a jugar con el material, mirarlo, buscarle características”, cuenta Julián. De esta manera surgió el proyecto de recuperación de plásticos.

Uno de los objetivos del IPP es buscar procesos productivos que generen trabajo, sobre todo en los jóvenes. Así lo resume Julián: “Cómo ponemos las tecnologías -concretas en artefactos y de gestión- al servicio de la economía popular”. Desde esa interpelación también surgió el contacto con el GOA (Grupo de Obispo Angelelli) que gestiona el Galpón de los Sueños en donde se dedican a la recuperación de residuos sólidos urbanos: cartón, blanco, plásticos de PET, latitas, vidrio, papel, entre otros materiales. “El Nodo y el GOA son organizaciones amigas. Teniendo esa experiencia y ese trabajo realizado allá, vimos que se podían vincular los dos proyectos: la gestión de residuos electrónicos y la gestión de residuos convencionales”, explica Julián.

La capacidad de procesamiento de la planta es de diez toneladas mensuales, de las cuales aproximadamente un veinte por ciento es plástico

Cuando empezó a pensarse la articulación laboral entre las organizaciones, en el Galpón de los Sueños estaba llegando poco material para recuperar. Para graficarlo, Micaela Sawicz, una de las integrantes del GOA, dirá que en su momento llegaban varios camiones por día y que actualmente ese volumen se redujo a una traffic. Este fue uno de los motivos por los cuales les pareció una buena oportunidad vincularse a través del trabajo con el plástico. “Desde el año pasado venía planeándose pero se efectiviza hace más o menos dos meses cuando llegó la primera tanda del RAEE y se puso en marcha el trabajo”, relata Micaela.

En el GOA había un molino para la molienda de plástico pero estaba abandonado, en desuso. Antes de empezar a trabajar había que poner la máquina a punto. De eso se encargó Julián. “Se cambiaron las cuchillas y se acomodó hasta que estuvo lista para empezar a procesar el material y que los chicos puedan laburar”, recuerda Sawicz. Para Julián, el reacondicionamiento del molino fue “la primera instancia de agregado de valor concreta de los plásticos”. A partir de tener la máquina operativa pudieron hacer una “buena clasificación”, aunque aclara que es perfectible y que hay que seguir trabajando. “Pudimos hacer la primera molienda y eso le agrega mucho valor al precio inicial de una carcasa completa”, dice Julián.

Jóvenes trabajando

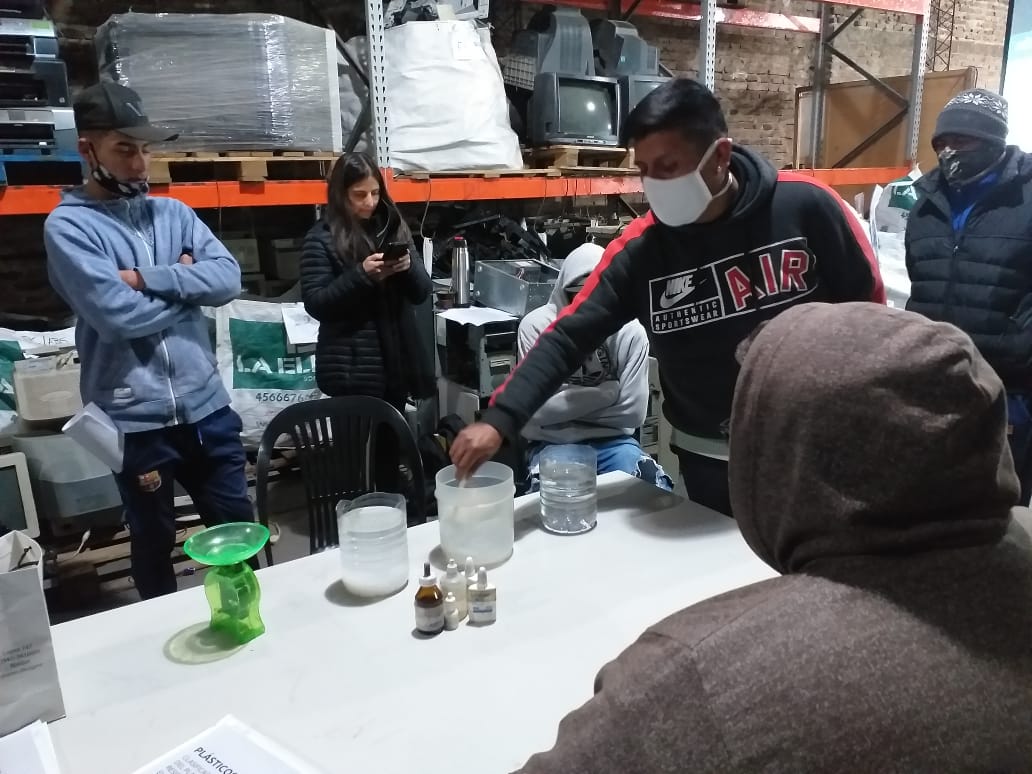

El 18 de junio se desarrolló una jornada de ´Capacitación de clasificación y valorización de los plásticos obtenidos de los residuos de aparatos eléctricos y electrónicos´. Para llegar a esa capacitación destinada a los jóvenes trabajadores de la Planta RAEE y del Galpón de los Sueños, previamente se dio un proceso de exploración e investigación de los materiales. Julián cuenta que en todo ese recorrido fueron incorporando conocimiento y que a partir de esa investigación encontraron algunos métodos de identificación de los tipos de plástico que fueron implementando. “Fue todo un conocimiento construido que al final lo plasmamos en una capacitación para unificar los criterios”, dice.

En lo que respecta a los aparatos nuevos, los fabricantes tienen la obligación de identificar el tipo de material con el que fue construido. El sello ISO estipula una norma internacional que aclara el tipo de resina y permite saber si tiene agregados. Pero debido al escaso porcentaje de RAEE que se trata, muchos de los equipos que hay almacenados son muy viejos y no tienen ese sello. En esos casos deben hacer el trabajo de identificación. “Para eso usamos métodos de identificación por solventes”, dice Julián, mientras amplía: “Son dos líquidos, uno es un ácido orgánico y el otro es acetona. Algunos plásticos reaccionan con esos solventes, con una gotita te permite identificarlos”.

El otro método de separación que utilizan es por densidad, en donde la diferencia de peso es la que permite identificarlos. Se tiran los plásticos al agua, algunos flotan y otros no. Julián explica que ese método es importante ambientalmente para retirar aquellos plásticos que tienen retardante de llama -que son más pesados y se hunden- porque son procesos contaminantes para el ambiente y además pueden implicar un riesgo para el trabajador si está en contacto con los gases generados por la temperatura y la liberación de los retardantes de llama. Otro tema importante a tener en cuenta, advierte Eduardo Rodríguez, es que los plásticos no tengan metales para evitar que se dañen las cuchillas del molino. “No debe quedar ni un tornillo ni una chapita”, aclara.

En la Planta RAEE trabajan siete jóvenes que se reparten las tareas informáticas y las de desarme para el reciclado. Cinco trabajan todos los días medio turno y otras dos personas trabajan dos días a la semana. En el proceso de desarmado, detalla Rodríguez, se separa la chatarra, la placa, los cables, los plásticos. Una vez separados, los plásticos se clasifican. “La clasificación es fundamental para venderlo porque algunos se usan para algunas cosas y otros para otras”, cuenta Eduardo. El proceso continúa en el galpón donde está el molino en el que también el plástico se muele de acuerdo a su tipo. Eduardo se refiere a los inconvenientes que representa tener el plástico sin procesar con la forma y el tamaño de la carcasa del aparato: “Si lo vendés así te lo pagan aproximadamente quince o veinte pesos el kilo. Y eso ocupa mucho lugar. Al molerlo se reduce significativamente el volumen y el que lo compra te lo paga setenta pesos”. Frente a los problemas, las soluciones y los beneficios: la reducción de espacio –es como si pasara de un bolsón de arena a una bolsa de papa-, el aumento del valor del plástico y el trabajo que realizan en el GOA con la prestación del servicio.

En el Galpón de los Sueños trabajan entre diez y quince personas. Micaela cuenta que en el proyecto del plástico puntualmente quienes están más involucrados son seis de los jóvenes. “Desde el GOA estamos acompañando. La capacitación que hicimos estuvo buenísima”. Uno de esos seis jóvenes es Víctor, apodado ´Nano´, que tiene 23 años y vive en el barrio San Francisquito a pocas cuadras del Galpón donde trabaja hace tres años. “El trabajo que hacemos es la separación de residuos, el compactado de cartón, botellas y esas cosas. Yo ahora me estoy encargando de los plásticos, la separación, la molienda, el control del material”. Nano cuenta que en la máquina son tres personas trabajando con el plástico y que el resto se encarga de hacer los otros trabajos del Galpón.

En la capacitación del 18 de junio participaron siete personas del GOA además de los jóvenes que trabajan en la planta RAEE. En esa jornada no sólo participaron quienes están más vinculados con el plástico. Así, esas otras personas pudieron conocer el camino que recorre habitualmente el material. A quienes sí vienen trabajando con el plástico les sirvió para diversificar y profundizar sus conocimientos. “La idea es que ellos se vayan apropiando de sus trabajos. Fuimos aprendiendo entre todos cómo hacer la clasificación”, cuenta Eduardo. Ese ir aprendiendo es algo que comenzó hace por lo menos seis meses. Julián lo vive como un trabajo continuo. “Como técnico me pongo al lado de los chicos y estoy clasificando, es un aprendizaje para mí también. Vamos ordenando y sistematizando lo que va pasando diariamente en los galpones”. La jornada de capacitación sirvió además para que se conozcan entre los jóvenes de los distintos espacios productivos y para ir generando y fortaleciendo un vínculo de asociativismo comercial. “Con este punto de partida la idea es seguir avanzando y acumular experiencia”, resume Julián.

El trabajo de Víctor empieza cuando llega al Galpón el plástico que mandan desde la Planta RAEE. “Lo que hacemos es descargarlo, apilarlo porque vienen en bolsones, clasificarlo según el material”. Víctor explica que en algunos casos los plásticos llegan separados en bolsones sin metales pero que en otras partidas llegan mezclados. “Lo que hacemos en esos casos es separarlo y una vez que tenemos todo separado por material empezamos a molerlos”, cuenta. Después de limpiarlo lo meten en el molino que va procesando hasta dejarlo de un tamaño mucho menor. “Luego lo embolsamos, lo apilamos y se vende o lo viene a buscar el RAEE”.

Víctor se refiere a la capacitación cuando dice que aprendió muchas cosas, entre ellas, a identificar los plásticos que no tienen el sello correspondiente. “La clasificación de los plásticos con los reactivos que se utilizan, las variedades que hay, las mezclas, todo eso se aprendió en la capacitación”. Pero además menciona el hecho de que, al poder clasificarlos, el precio que se le puede sacar es diferente. “Las capacitaciones siempre son muy buenas. Todas las que podamos hacer nos van a servir mucho para nosotros, para seguir creciendo como emprendimiento”.

Mares de plástico

Históricamente, el destino habitual del plástico son los rellenos sanitarios y los basurales a cielo abierto. En el caso de los residuos de aparatos eléctricos y electrónicos, generalmente terminan almacenados en las viviendas. Julián se refiere al impacto ambiental que provoca el entierro o la quema de estos materiales. “Cada tonelada de plástico son emisiones de dióxido de carbono que se evitan y cantidad de petróleo que no se utiliza para volver a generar ese producto. Nuestro sueño es llegar a recuperar volúmenes importantes para poder mostrar un impacto real y concreto del valor que tiene el trabajo”, dice.

«Cada tonelada de plástico son emisiones de dióxido de carbono que se evitan y cantidad de petróleo que no se utiliza para volver a generar ese producto»

En relación con la necesidad de valorizar el trabajo que implica la recuperación del plástico que se vuelve a insertar en los circuitos comerciales formales, Julián se centra en el rol fundamental que tienen los jóvenes que hacen esa recuperación y que “son invisibilizados o que están en cadenas de valor de explotación”. Al margen de la Planta de RAEE gestionada por Nodo Tau, donde las condiciones laborales están contempladas y garantizadas, Julián repara en la enorme cantidad de cartoneros y recicladores que trabajan sin ninguna protección social. “Todos estos laburantes con trabajos que no están formalizados y que ni el Estado ni los privados les brindan herramientas para resolver cuestiones de sus vidas cotidianas”. Micaela coincide con la falta de reconocimiento que tiene el trabajo y cree que es hora de que el Estado tome cartas en el asunto. “Creo que es momento con toda la pandemia y el cambio climático a que prestemos atención a todas estas cosas”.

Los microplásticos en los océanos y las islas de plástico representan un problema ambiental muy grave a nivel global. Julián aclara que un tema que se está estudiando en distintos lugares del mundo es la acumulación de este material que antes no estaba presente en la biodiversidad. “Pequeñas partículas que consumimos y que empiezan a formar parte de la vida cotidiana, que están en los peces que comemos y en el agua que tomamos”, advierte. En la misma línea habla Víctor: “Es muy importante el trabajo que se hace acá, ya sea con los plásticos como con el resto de los materiales. Creo que ayuda mucho al tema de limpieza y medioambiente. Después aparecen las sequías de los ríos o climas en lugares que nada que ver. Todo eso nos va pasando por el mal uso de los materiales y de los recursos naturales”, explica.

El trabajo que iniciaron en la Planta de Gestión de RAEE, ubicada en Pasaje Einstein 7110 de la zona noroeste de Rosario, empezó en 2019, un año antes de que aterrizara la pandemia de Covid-19. Por ese motivo, no han podido hasta el momento tener una continuidad en la recepción de los trabajos como para poder calcular exactamente el caudal de trabajo. De todas maneras, con el régimen de trabajo actual de media jornada estiman que la capacidad de procesamiento de la planta es de diez toneladas mensuales, de las cuales aproximadamente un veinte por ciento es plástico: entre dos y tres toneladas de plástico mensuales que se recuperan con el régimen de trabajo de medio día.

“Buscar que todo el plástico que se obtiene pueda ser incorporado en el circuito productivo para que cumpla el ciclo de lo que llamamos economía circular”

Uno de los objetivos que tienen para el futuro cercano es consolidar el vínculo entre las organizaciones y aceitar la relación en la cual desde la Planta de RAEE producen el plástico que se muele en el GOA. Al respecto, Eduardo sostiene que la idea es que “este proceso sea lo más refinado posible para tener mayores beneficios que reporten en mejor calidad de trabajo y de remuneración para los jóvenes que lo están haciendo”. En este sentido, tienen en carpeta incorporar una máquina trituradora que produce pedazos más pequeños que después se cargan en el molino. “Básicamente es buscar que todo el plástico que se obtiene pueda ser incorporado en el circuito productivo para que cumpla el ciclo de lo que llamamos economía circular”.

Hacer hincapié en el desarrollo comercial del producto y seguir agregándole valor. Eso es lo que propone Julián cuando traza los deseos y las proyecciones. Dice que se pueden incorporar más instancias además de la molienda para llegar al plástico en estado de materia prima. “Empezar a desarrollar vínculos comerciales que nos retroalimenten en esto de la clasificación y nos permitan seguir mejorando”, enumera. Los plásticos que están recuperando actualmente se reincorporan en algunos procesos productivos puntuales, como la fabricación de fratachos para las obras. Pero Julián aclara que esos mismos plásticos se usan para carrocería de autos, sillas y mesas, entre otros rubros. “Nos gustaría poder desarrollar esos vínculos comerciales en los cuales nos pagarían mejor el material. A medida que vayamos avanzando en la calidad y podamos ir certificando ese trabajo vamos a seguir agregando valor”. La gestión de los residuos de aparatos eléctricos y electrónicos es una industria nueva y por lo tanto no está desarrollada comercialmente. Hay experiencias en distintos países de Latinoamérica como Colombia, Brasil, Chile y Perú. Julián sugiere estar siempre con las luces prendidas: “Generar esos vínculos y poder ir viendo para dónde vamos. Estamos tratando de obtener información y de generarla con nuestra experiencia. La idea es diseminar esto”.